Vom Sand zum Mikrochip

5. Januar 2023

Das Voranschreiten der Digitalisierung hängt von einem der kleinsten Teile unseres Planeten ab, dem Sandkorn. Aus ihm entstehen die heißbegehrten Halbleiter, auf die moderne Technologie angewiesen ist. Wir werfen einen genauen Blick auf die Herstellung der Chips.

Er ist das neue Gold der Wirtschaft und einer der Bausteine unserer Zivilisation: Laut den Vereinten Nationen gilt Sand nach Wasser als begehrtester natürlicher Rohstoff. Kein Wunder, denn er wird unter anderem zu Glas, Beton, Gummi, Fliesen und Porzellan weiterverarbeitet. Auch die Technologiebranche setzt auf den Rohstoff. Smartphones, Laptops, selbst Autos nutzen gerade im Bereich Automatisierung und künstliche Intelligenz kleine, ultraleistungsfähige Mikrochips, die wir auch als Halbleiter kennen. Und diese bestehen in ihrer Grundform aus hochreinem Quarzsand.

Entscheidend ist für die Chipherstellung allerdings nicht der Sand an sich, sondern das darin enthaltene Siliziumdioxid. Um reines Silizium daraus zu gewinnen, wird dem Sand unter großer Hitze und der Zugabe von Kohlenstoff der Sauerstoff entzogen. Nach weiteren chemischen und physikalischen Prozessen entsteht ein hochreiner Siliziumrohling – das Material, aus dem die Mikrochips gemacht werden.

Warum Silizium?

Dass die Begriffe Halbleiter und Mikrochips häufig synonym verwendet werden, rührt von der Eigenschaft des Materials her, aus dem die Chips gefertigt sind. Denn Silizium kann unter bestimmten Bedingungen sowohl Strom weitergeben als auch den Stromfluss unterbrechen. Das liegt an seiner atomaren Struktur.

Ein reiner Silizium-Einkristall ist bei Raumtemperatur nicht leitend, denn er verfügt über vier Außenelektronen und hat somit keine freien Ladungsträger. Durch die sogenannte Dotierung wird er gezielt leitfähig gemacht: Dabei werden in das Siliziumkristallgitter kleine Mengen von Fremdatomen (meist Bor oder Phosphor) eingebaut, die je ein Außenelektron mehr oder weniger besitzen. Kombiniert mit einer isolierenden Schicht Siliziumoxid und einer Schicht aus elektrisch leitendem Polysilizium entstehen so die Transistoren. Sie steuern die elektrischen Spannungen und Ströme und sind somit der wichtigste Bestandteil des Mikrochips.

Komplexe Produktion

In den leistungsstärksten Halbleitern sind Milliarden von Transistoren verbaut und miteinander verschaltet. Auf diese Weise können auf nur wenigen Quadratmillimetern hochkomplexe Schaltungen untergebracht werden. Doch damit diese funktionieren, müssen Layout und Design jedes Chips gut durchdacht sein. Dafür gibt es spezielle Designtools: Sie machen es möglich, die integrierten Schaltungen in einer dreidimensionalen Architektur digital zu entwerfen. So kann jede Schicht für sich betrachtet, aber auch das Zusammenspiel untereinander simuliert werden. Dieser digitale Bauplan wird dann in Form von Fotomasken als eine Art Schablone für die Chipherstellung genutzt.

Um bei der Produktion höchstmögliche Qualität zu gewährleisten, werden in allen Schritten modernste Technologien zur Überprüfung angewendet. Außerdem darf die Herstellung der Chips nur unter strengsten Bedingungen im sogenannten Reinraum erfolgen: einer staubfreien Umgebung, in der Temperatur und Luftfeuchtigkeit stabil sind. In etwa zehn Litern Luft darf sich maximal ein einziges Staubpartikel befinden, das größer ist als 0,5 Mikrometer. Belüftung und Filterung sind entsprechend aufwendig. Doch nur mit solch hoher Präzision und Qualität können die komplexen Mikrochips entstehen.

So viel zu den Voraussetzungen. Doch wie genau entsteht nun der Mikrochip?

Ein vielschichtiges Verfahren

Ist das Silizium aus dem Quarzsand extrahiert und gereinigt, werden die Siliziumstäbe mit einer speziellen Sägetechnik in hauchdünne Scheiben geschnitten. Diese sogenannten Wafer bilden die Basis für ein komplexes Beschichtungsverfahren.

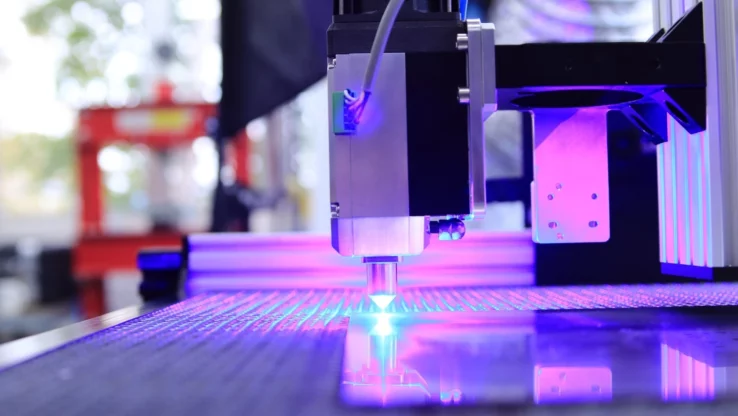

Zuerst wird auf dem Wafer bei etwa 1.000 Grad Celsius eine nicht leitende Oxidschicht erzeugt, auf der dann lichtempfindlicher Fotolack verteilt wird. Spezielle Geräte beleuchten den Wafer durch eine Fotomaske: Dadurch werden Teile der zuvor digital erstellten Schablone auf die Siliziumscheibe übertragen. Der belichtete Teil wird entwickelt, freigelegt und weggeätzt; die unbelichteten Bereiche bleiben stehen und schützen die darunterliegende Schicht.

Dieser Prozess – Oxidschicht, Fotolack, Maske, Belichtung und Herauslösen – wird bei der Chipherstellung mehrmals wiederholt, bis die gewünschte integrierte Schaltung komplett aufgebaut ist. Zwischendurch erfolgen außerdem noch das Auftragen einer elektrisch leitenden Schicht aus Polysilizium und die Dotierung, bei der Fremdatome in das offenliegende Silizium eingebracht werden, um seine Leitfähigkeit zu beeinflussen.

Im letzten Schritt werden noch Kontaktlöcher geätzt, die den Zugang zu den leitenden Schichten frei machen. Die Chip-Oberfläche wird anschließend mit einem chemisch-mechanischen Verfahren mikrometergenau poliert. Die fertigen Chips müssen dann nur noch aus den Wafern herausgesägt werden. Je nach Durchmesser entstehen so pro Scheibe einige Dutzend bis mehrere Tausend Chips, die jeweils nur wenige Quadratmillimeter bis -zentimeter groß sind. Diese Miniaturchips werden im letzten Schritt, der Montage, in ein Gehäuse eingebracht und kontaktiert. Die fertigen Halbleiterprodukte können nun über unterschiedliche Anschlussarten auf Platinen angebracht werden.

Bedarfssteigerungen auch in Zukunft absehbar

Die Anforderungen an moderne Technologie steigen Jahr für Jahr. Sie soll mehr leisten, weniger verbrauchen und für alle verfügbar sein – dafür ist die Mikroelektronik essenziell. Der Bedarf nach Halbleitern hat sich daher in den letzten Jahren enorm erhöht und wird in Zukunft noch zunehmen.

Hinzu kommt die Tatsache, dass Sand als natürlicher Rohstoff nicht endlos verfügbar ist. Zwar bilden sich pro Jahr auch große Mengen Sand an den Küsten dieser Welt, doch übersteigt der globale Bedarf bei Weitem die Menge, die durch Verwitterung entsteht.

Der Mangel an Halbleitern wird uns also voraussichtlich noch viele Jahre begleiten. Das liegt neben der zunehmenden Sandknappheit auch daran, dass die Chipproduktion so komplex und aufwendig ist. Nur wenige Firmen weltweit haben das nötige Know-how und die Fertigungsmöglichkeiten, qualitativ hochwertige Halbleiter herzustellen. Um dennoch die Versorgung sicherzustellen, braucht es eine stringente Sourcing-Strategie, die Planung ermöglicht und zugleich auf unvorhergesehene Marktentwicklungen reagieren kann.